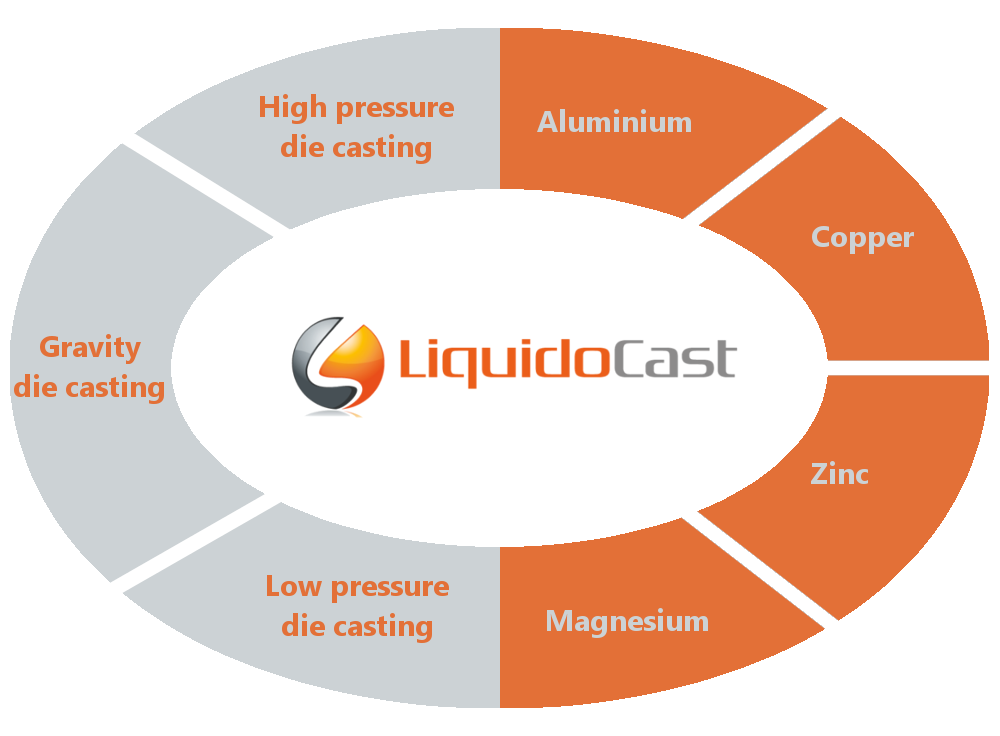

Sviluppiamo e distribuiamo software di simulazione dedicati al settore delle fonderie e degli stampisti, dalla colata in alta pressione (hpdc) a quella in bassa pressione (lpdc) o in gravità (gdc).

I nostri software sono studiati per essere di semplice utilizzo, permettendo così di essere appresi nel minor tempo possibile.

Su rischieta implementiamo soluzioni personalizzate per venire in contro alle esigenze dei nostri clienti.

Seguiamo i nostri clienti con corsi personalizzati per introdurli al meglio nel mondo della simulazione e virtualizzazione di processo.

Consapevoli del fatto che la simulazione in se non serva a risolvere i problemi se non capita adeguatamente, aiutiamo a formare il personale in modo che sia in grado di comprenderla al meglio.

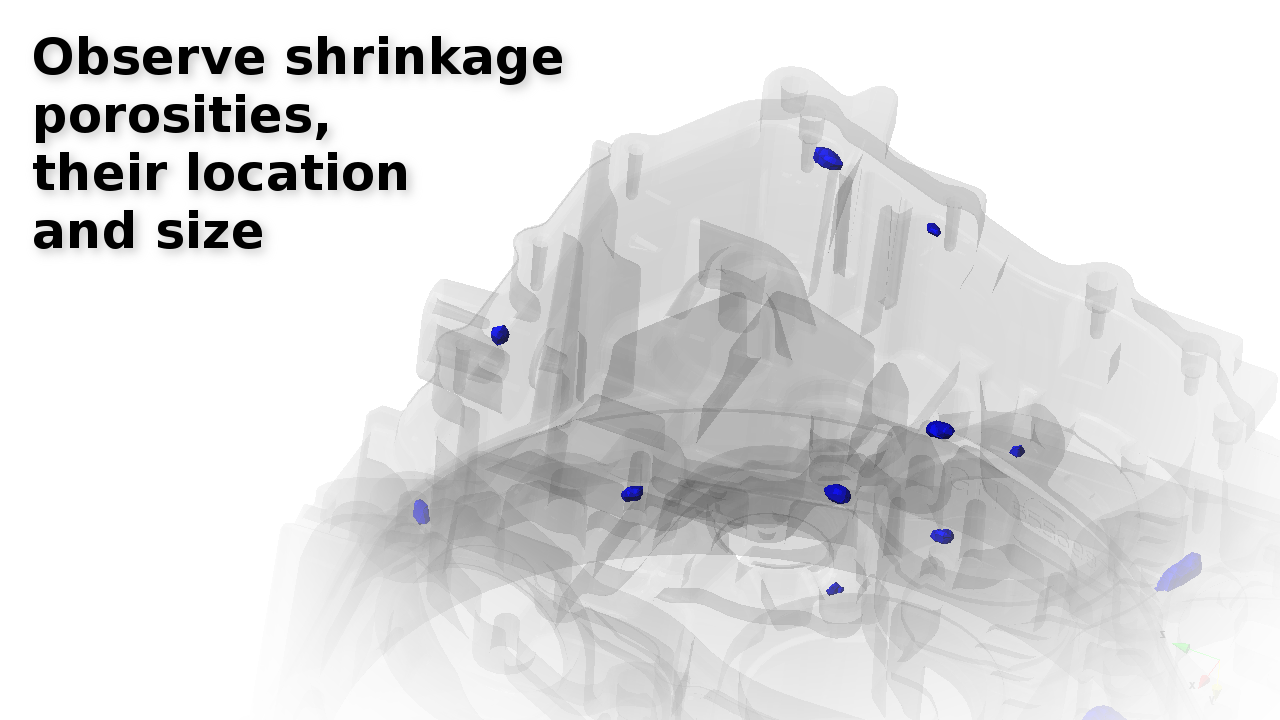

Capire dove e perchè si formano i difetti quali le porosità da ritiro, quelle da gas, le giunzioni fredde... permette ai progettisti di comprendere meglio il processo e di valutare diverse configurazioni al fine di ottimizzare il progetto dello stampo e i parametri da fornire alla fonderia.

Grazie ad un'esperienza decennale nel mondo della simulazione di processo nel settore delle fonderie, siamo in grado di effettuare simulazioni e consulenze su progetti nuovi o già esistenti.

Supportati dall'aiuto della simulazione assistiamo i progettisti ad ottimizzare stampi e parametri di processo, diminuendo così tempi e costi di progetto e di avvio della produzione.

LiquidoCast è un software avanzato che sfrutta la tecnologia a volumi finiti (fvm) per simulare in modo completo la gran parte dei processi di colata.

LiquidoCast permette di simulare processi di colata in alta pressione (hpdc), in bassa pressione (lpdc) e in gravità.

Con LiquidoCast è possibile simulare svariate leghe, tra cui quelle di alluminio, magnesio e zinco.

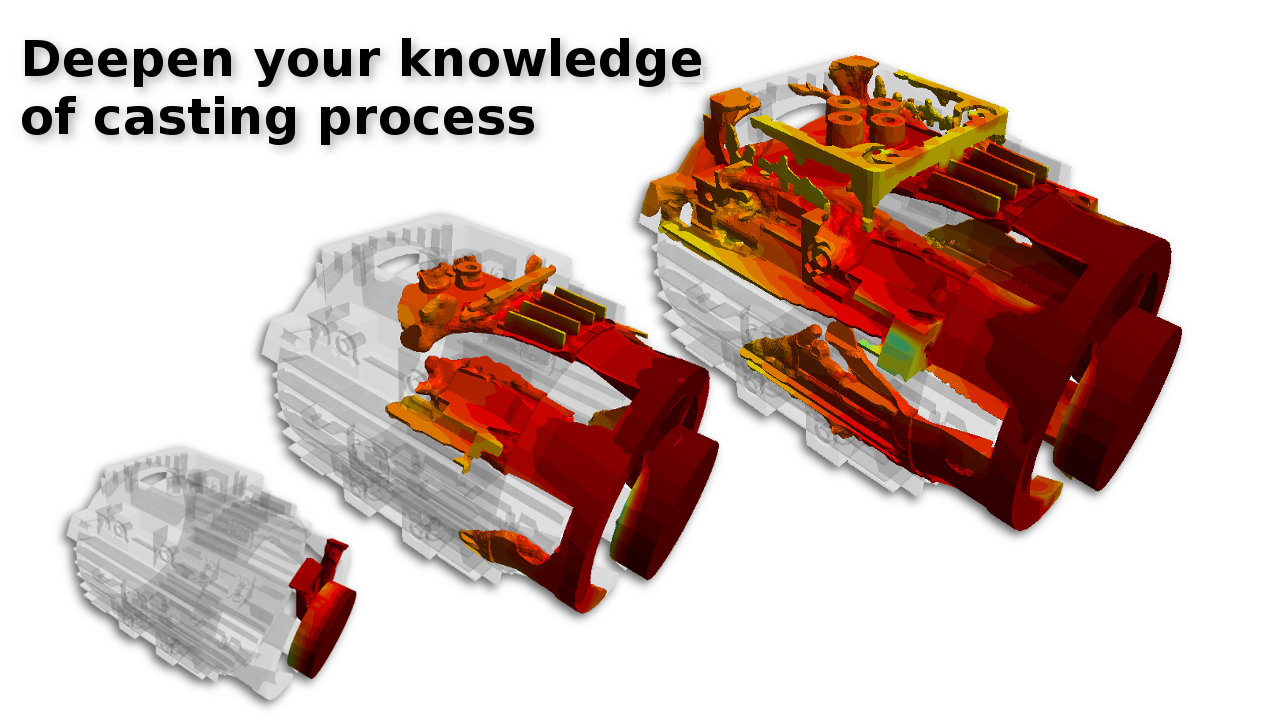

LiquidoCast simula il riempimento degli stampi e la solidificazione della stampata. Nel caso di stampi permanenti permette di simulare il numero desiderato di cicli atti a consetire allo stampo di raggiungere il regime termico, in modo da simulare il processo con condizioni termiche più realistiche.

LiquidoCast consente di prevedere il comportamento del processo di colata, dal riempimento alla solidificazione del pezzo al comportamento termico dello stampo durante i cicli produttivi.

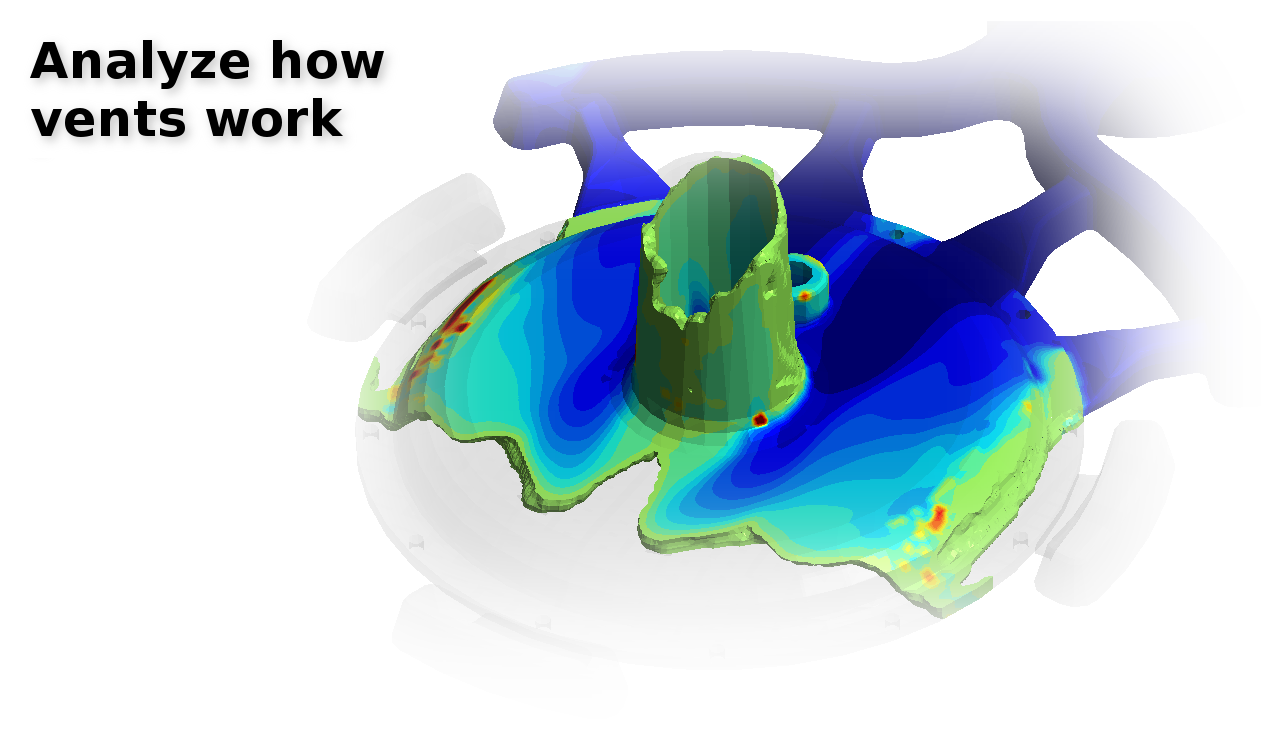

Dall'analisi del riempimento è possibile osservare le velocità della lega, le temperature del fronte, la pressione dell'aria all'interno della cavità dello stampo...

Dalla simulazione della solidificazione è possibile osservare il fronte di solidificazione, le zone massive del pezzo, la presenza di macroporosità da ritiro...

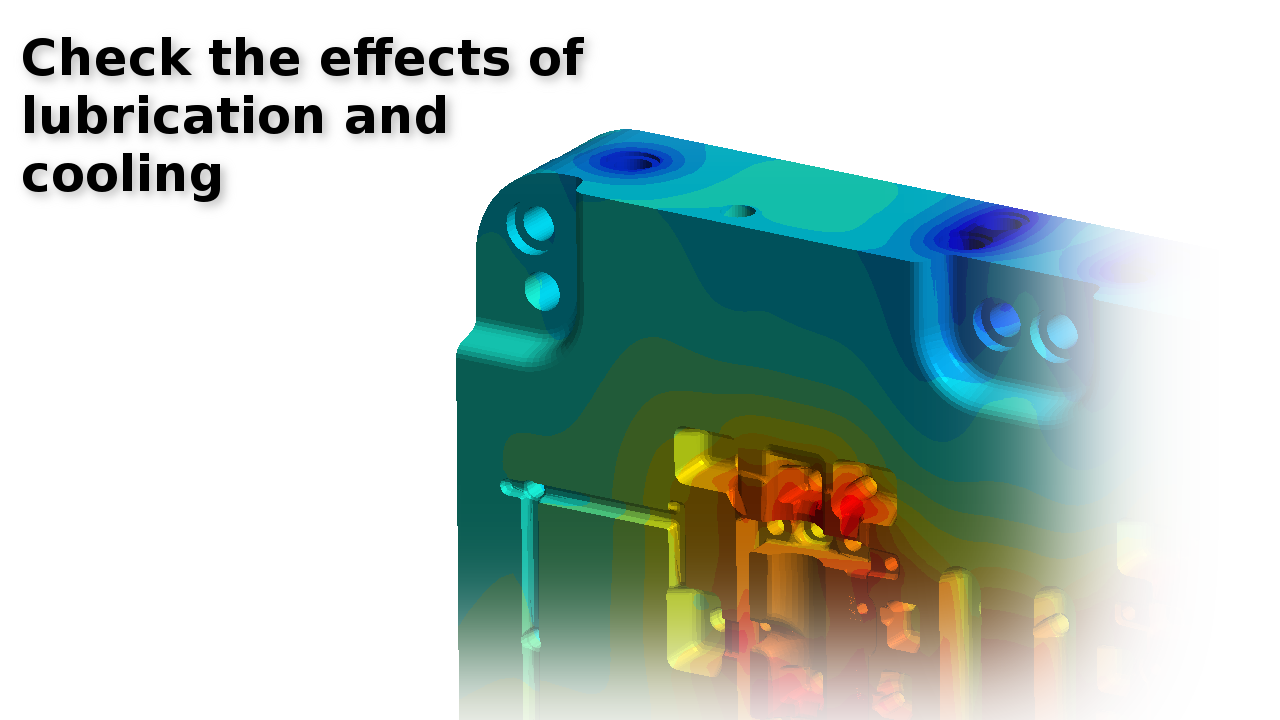

L'analisi dei cicli permette di comprende l'effetto che la lubrifica e i canali di raffreddamento hanno sulla temperatura dello stampo.

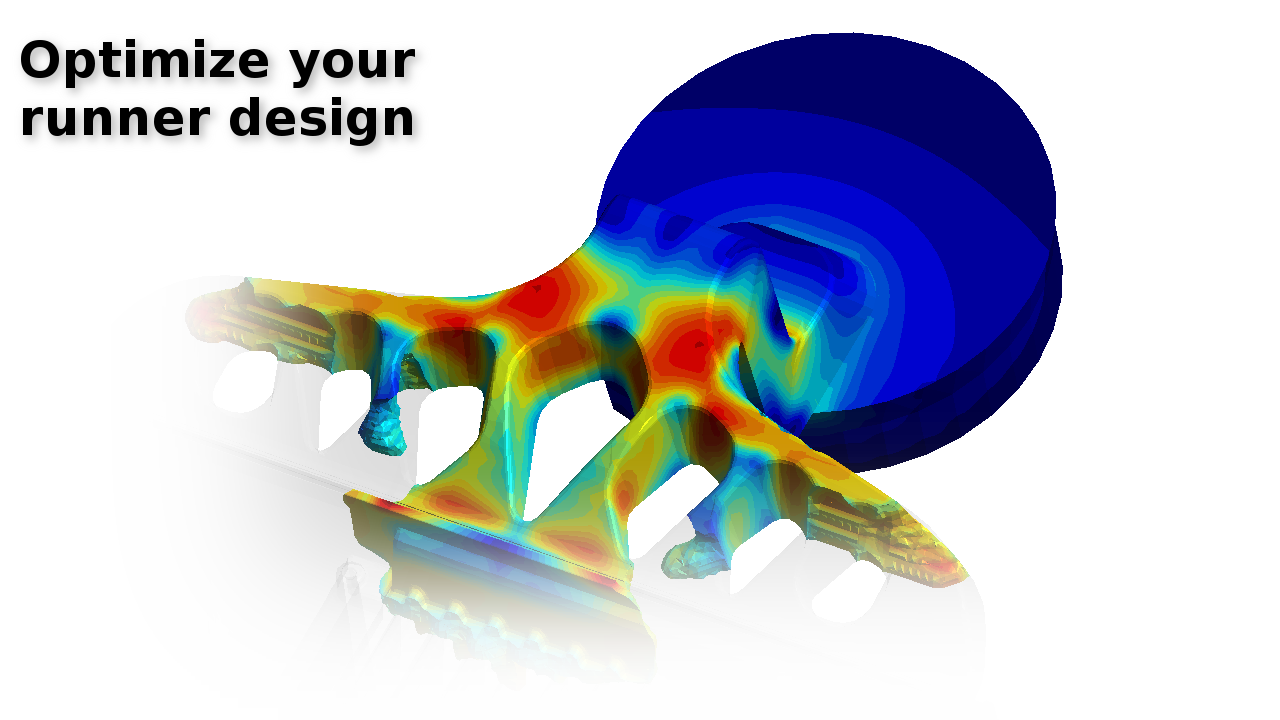

Con l'aiuto della simulazione è quindi prevedibile a priori quello che accadrà in fonderia. Questo permette ai progettisti di apportare tutte le modifiche necessarie al fine di ottimizzare il progetto iniziale, modificando la forma dei canali, la posizione degli attacchi, quella dei pozzetti, il numero degli sfiati, la geometria del pezzo...

Tutto questo si traduce in una diminuzione dei tempi di progettazione, degli scarti, dei tempi di messa a punto del processo e, di conseguenza, dei costi.

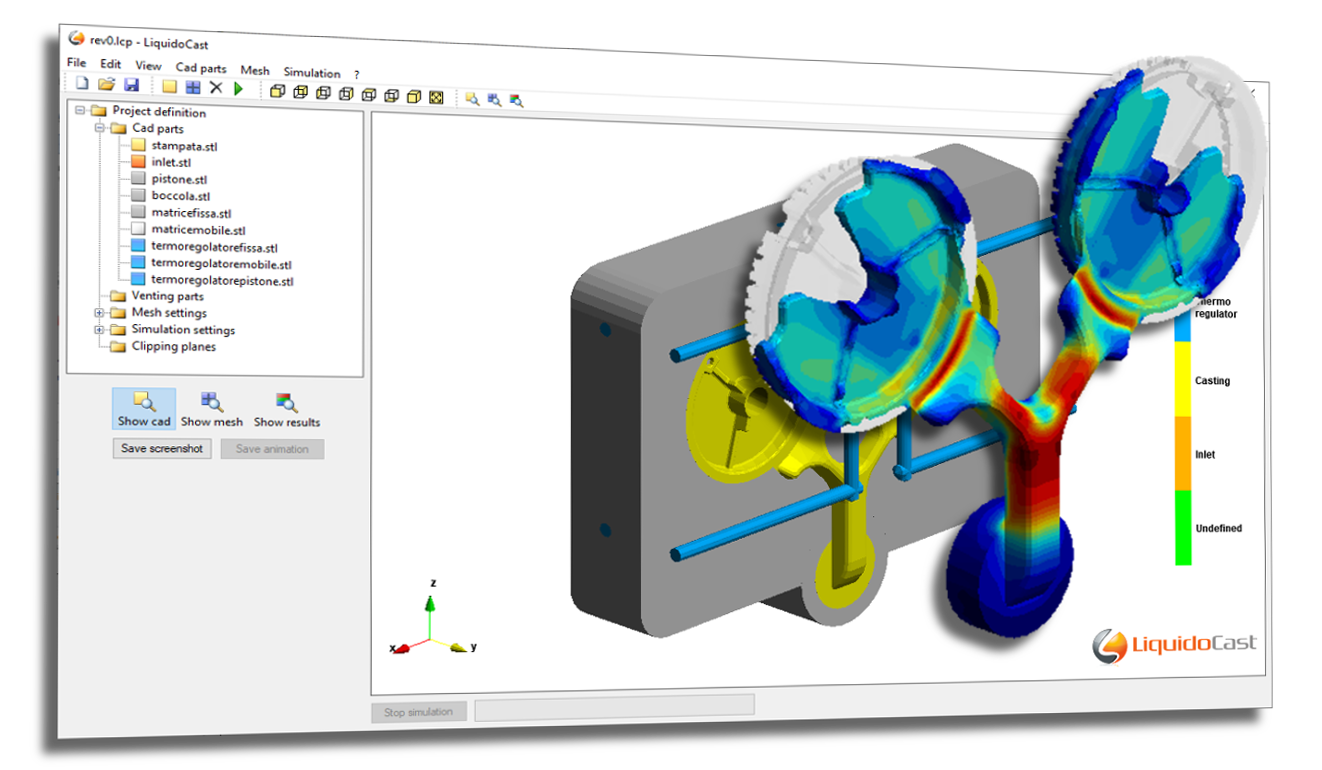

LiquidoCast è dotato di un'interfaccia grafica appositamente studiata per permettere l'impostazione della simulazione dell'intero processo di colata desiderato in pochi e semplici passaggi.

Basta caricare i cad desiderati, assegnare ad ognuno di essi la tipologia voluta, cast, inlet, mold, thermoregulator...e creare la mesh della dimensione desiderata.

Il potente meshatore, basato su tecnologia ad octree, permette di creare mesh, anche su modelli cad molto complessi, in pochi secondi e senza richiedere alcun intervento umano di semplificazione del modello matematico (non è necessario ripulire i cad da scritte o piccoli elementi).

In automatico, sulla base delle tipologie di cad caricati, Liquidocast creerà la struttura base per la simulazione. All'utente basterà impostare i parametri desiderati e lanciarla.

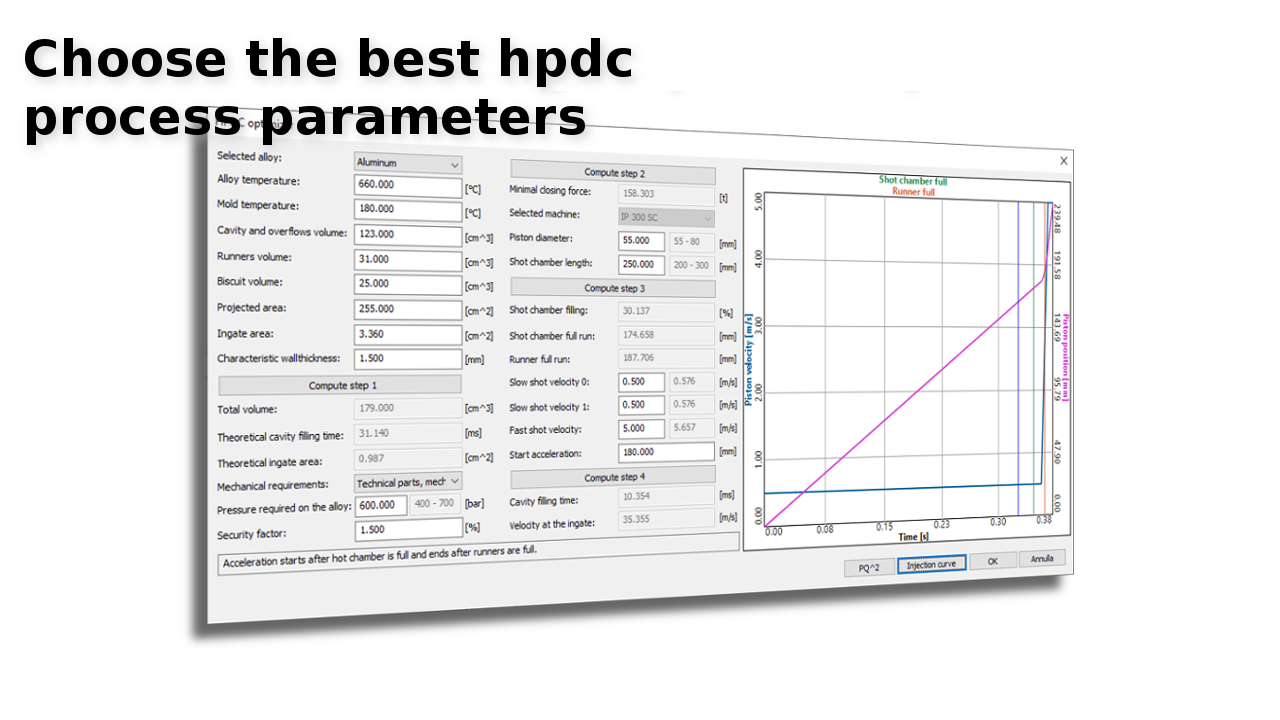

Il modulo 'Hpdc optimizer' permette di scegliere velocemente i migliori parametri per la simulazione dei processi di pressofusione.

Sempre all'interno della stessa interfaccia, l'utente potrà visualizzare i risultati e analizzarli per poter prendere le decisioni opportune.

LiquidoCast è intuitivo e immediato e permette agli utenti di usarlo in autonomia già dopo un corso di mezza giornata.

Comincia lo sviluppo di software dedicati al mondo della fusione, con particolare riferimento a quello dell'hpdc. Contemporaneamente si affiancano i clienti con consulenze sulla progettazione degli stampi e sulle ottimizzazioni dei parametri processuali.

Esce la prima release del software LiquidoCast, in grado di simulare il riempimento degli stampi analizzando velocità, pressioni e temperature della lega durante la fase di iniezione.

Esce la versione 2014 con numerose novità. Viene implementato il modulo di solidificazione, permettendo di simulare il ciclo completo del processo di pressofusione: iniezione, solidificazione e cicli termici dello stampo. Il software viene dotato di una nuova interfaccia grafica, altamente user friendly, che permette di impostare una simulazione completa in pochi minuti.

La versione 2017 migliora le capacità del software nel simulare pezzi con spessori ridotti riducendo i tempi di simulazione. Viene aggiunto un modello per il calcolo dell'inglobamento dell'aria durante la fase di riempimento e un modello per il calcolo del macroritiro da solidificazione.

Nella versione 2020 viene introdotto il modello per la simulazione degli sfiati, quello per la simulazione di inlet in pressione che permettono di simulare processi di colata in bassa pressione. Viene aggiunto "Hpdc optimizer" ,uno strumento di ottimizzazione, che aiuta il progettista nel dimensionamento dello stampo, nella scelta della macchina e dei parametri di iniezione.

In fase di sviluppo: simulazione del pistone di iniezione, simulazione della rotazione dello stampo, simulazione delle microporosità da gas.